R&D-центр (центр исследований и разработок) – это место, где создаются новые продукты и модернизируются существующие, проводятся эксперименты, испытания и находятся оптимальные решения для задач клиентов. Наша профессиональная команда НИОКР имеет более 10 лет опыта в разработке автоматизированных систем, постоянно внедряя технологические инновации. Благодаря партнерству с Университетом Грейт-Бей, мы добились значительного прогресса в разработке автоматизированных систем для производства изделий из металлической проволоки. Важными результатами являются запатентованные технологии, такие как горизонтальная двухпозиционная автоматизированная система упаковки проволоки и система подачи для вертикальной упаковочной машины.

Расширяя применение этих инноваций, мы стимулируем переход отрасли от традиционных подходов к современным системам, управляемым данными, что приводит к существенному увеличению эффективности и улучшению качества упаковки металлической проволоки и рулонов.

Отрасль производства металлической проволоки долгое время зависела от ручного труда, особенно на этапе упаковки, что приводило к ряду проблем, таких как низкая производительность, некачественная продукция, высокие отходы материалов и небезопасные производственные процессы. Отрасль также столкнулась с проблемами координации процессов и отсутствия автоматизации.

Для решения этих проблем Siao объединилась с Университетом Грейт-Бей, чтобы создать специальную группу НИОКР, сосредоточенную на преодолении этих проблем с помощью автоматизации и интеллектуальных систем. Команда специалистов, объединяющая опыт в области конструирования, автоматизированного управления, Интернета вещей (IoT), анализа данных и программирования, создает полностью автоматизированную, интеллектуальную и цифровую систему для обмотки и упаковки проводов. Это нововведение направлено на улучшение общего качества упаковки металлической проволоки, устранение существующих технологических пробелов и поддержку высококачественного развития обрабатывающей промышленности Китая. В конечном итоге эти достижения способствуют технологическому прогрессу и экономическому росту за счет автоматизации.

Разработка автоматизированной системы упаковки металлической проволоки, осуществлялась под руководством доктора Дуаня, признанного специалиста в области проектирования и производства интеллектуальных технологий, при существенной финансовой поддержке Университета Грейт-Бей. Проект, стартовавший в 2012 году, успешно разработал и оптимизировал оборудование для упаковки катушек проволоки, расширив горизонты автоматизации и гибкого производства для металлургической промышленности.

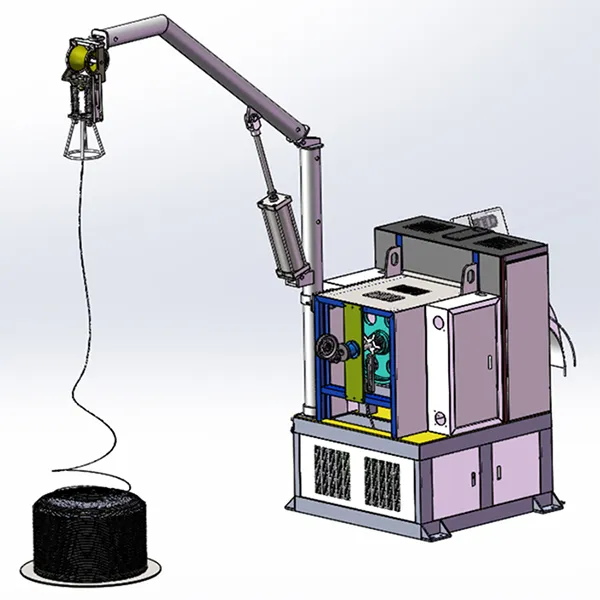

Разработано первое ручное упаковочное оборудование, требующее ручного вмешательства. Несмотря на надежную структуру, оборудование не достаточно эффективно для скоростной упаковки.

Следующая разработка нашей компании - полуавтоматическая упаковочная система, требующая ручной загрузки продукции, но сама упаковка выполняется в автоматическом режиме. Это усовершенствованное устройство значительно сократило интенсивность рабочего труда.

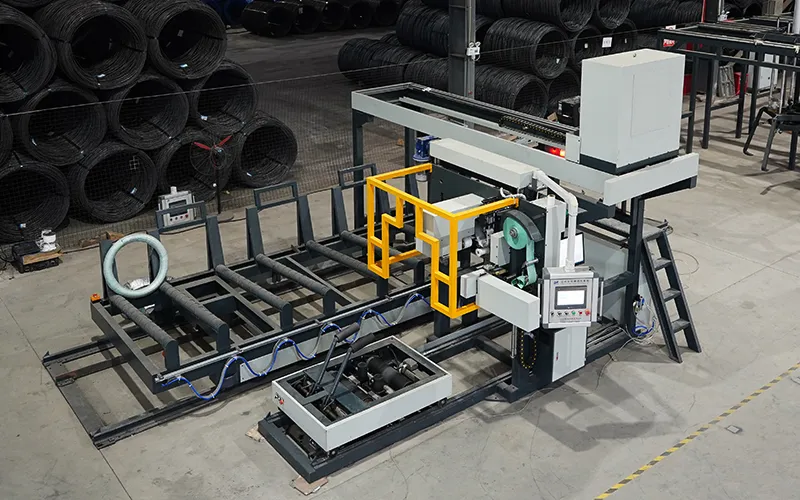

Разработана полностью автоматическая упаковочная линия вертикального типа. После ручной погрузки, продукция направляется на зоны упаковки, взвешивания, маркировки и паллетирования для автоматизированного процесса.

Линия модернизирована, в комплект входит автоматизированная тележка для перевозки, взвешивания, маркировки и паллетирования. Такая интеграция позволила намного улучшить эффективность упаковки.

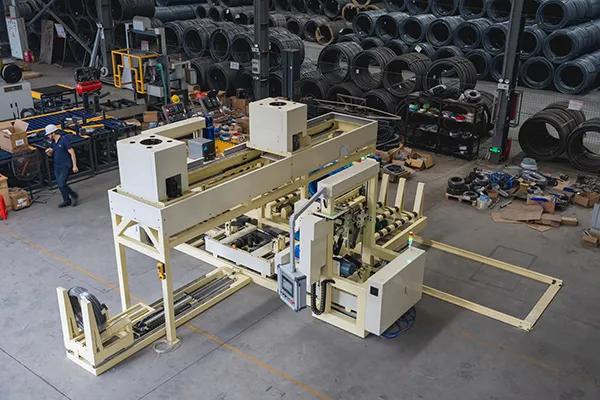

Разработана упаковочная система, способная обрабатывать металлические проволоки. Она поддерживает различные методы подачи и автоматические процессы: упаковка, взвешивание, маркировка, хранение.

Создана линия волочения и упаковки проволоки, способная работать как отдельная система и в составе производственной линии. Процессы волочения и упаковки выполняются в едином автоматизированном процессе.

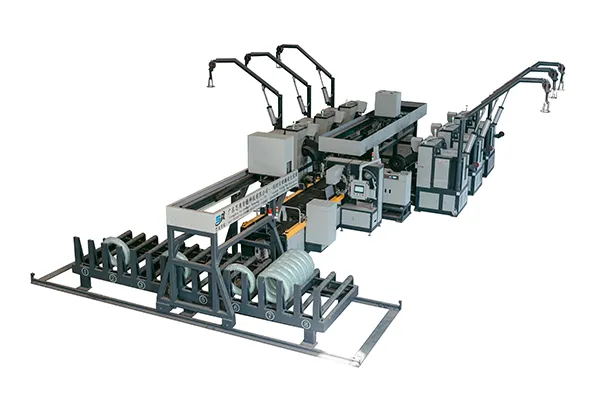

Обновленная автоматическая линия упаковки оснащена 6 стационарными модулями волочения - все встроены в единую упаковочную линию.

Разработана комбинированная упаковочная линия, объединяющая в себе инверторные и стационарные волочильные модули. Линия может быть адаптирована под конкретные потребности (производительность, занимаемое пространство и т.д.).

Интеграция в упаковочную линию промышленных роботизированных рук, позволило упаковывать и укладывать товары без необходимости оператора. Это событие ознаменовало новый уровень автоматизации в области упаковки.

Выпуск современной упаковочной линии вертикального типа, улучшенная автоматизация и эффективная упаковка.

Внедрены автоматически управляемые транспортные средства (AGV) для перевозки продукции. Данное новшество превращает упаковочную линию в полностью интеллектуальную производственную систему. Эта модернизация произвела революцию в упаковочной индустрии.

Функции

Наша система волочения проволоки разработана в соответствии с требованиями заказчика, позволяя сжимать проволоку до требуемого размера и веса для различных продуктов.

Технические преимущества

- Оснащена предохранительными механизмами, которые останавливают работу, если проволока запутывается или завязывается в узел в точке входа, что обеспечивает безопасную работу.

- Автоматически рассчитывает вес по мере подачи, обеспечивая точную обработку материала и снижая риск человеческой ошибки.

- Автоматически обрезает проволоку по достижении желаемого веса, объединяя сбор проволоки и расчет веса. Это устраняет необходимость в ручной резке проволоки, упрощает операции и повышает эффективность производства.

- Автоматизация позволяет одному оператору обслуживать шесть и более машин одновременно, в отличие от двух ручных устройств, что существенно снижает затраты на оплату труда.

Функции

Система автоматически переносит проволоки в бухтах после волочения на следующий этап для связывания.

Технические преимущества

- Когда несколько изделий из волочильной машины поступают одновременно, система автоматически ставит их в очередь в последовательности, готовясь к следующему этапу процесса.

- Система обеспечивает плавную последовательную передачу изделий, автоматически подготавливая их к связыванию.

- Заменяя ручные операции крана и подъемника на автоматизированный захват и передачу, она значительно упрощает процесс передачи, повышая эффективность работы и сокращая необходимость ручного вмешательства.

- Функция автоматической связи заменяет ручной процесс связи, упрощая операции, повышая эффективность производства и существенно сокращая затраты на рабочую силу.

Функции

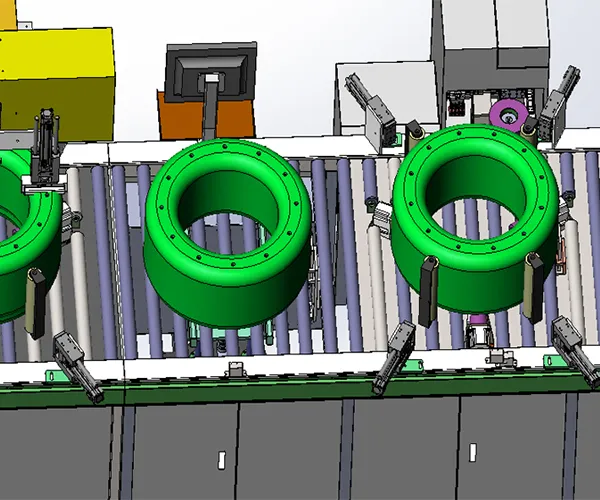

Система предназначена для обмотки и упаковки готовых бухт в соответствии с конкретными требованиями процесса.

Технические преимущества

- При непрерывной подаче система автоматически ставит изделия в очередь в последовательности для обмотки, обеспечивая плавный и эффективный рабочий процесс.

- Система предлагает четыре различных режима упаковки в зависимости от требований заказчика:

Стандартный режим: обертывание плетеной лентой и запечатывание хвоста полиэтиленовой пленкой

Режим полной обертки: сначала обертывание плетеной лентой, затем полное покрытие полиэтиленовой пленкой

Режим двойной обертки: начинается с полиэтиленовой пленки, затем обертывание плетеной лентой и запечатывание хвоста ленты полиэтиленовой пленкой

Режим только полиэтиленовой пленки: обертывание только полиэтиленовой пленкой - Заменяя ручную обертку на автоматизированную обмотку рулонов, эта система значительно упрощает процесс упаковки, повышая эффективность производства и сокращая трудозатраты.

Функции

Система предназначена для повторной проверки веса обернутых продуктов и нанесения этикеток в соответствии с указанными требованиями.

Технические преимущества

- При непрерывной подаче продукты автоматически ставятся в очередь на взвешивание в определенной последовательности.

- Система проверяет, соответствует ли загруженный вес заданному значению. Если вес отклоняется за пределы допустимого диапазона, система подает сигнал тревоги, чтобы предупредить оператора о необходимости внесения необходимых корректировок.

- Заменяя ручное взвешивание и маркировку автоматизированными процессами, система значительно упрощает операции, повышая эффективность производства и сокращая затраты на рабочую силу.

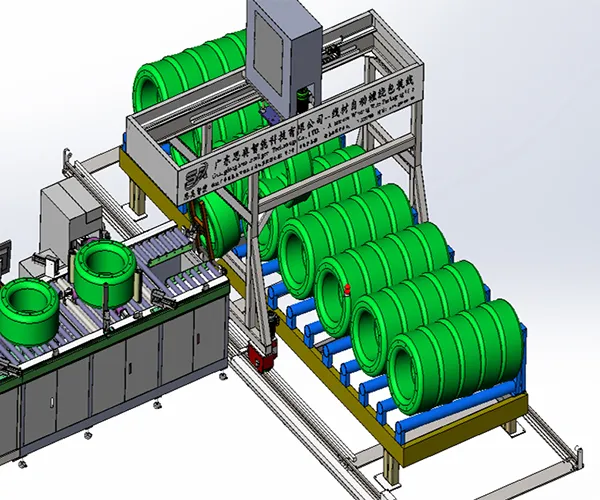

Функции

Система предназначена для временного хранения катушек металлической проволоки, соответствующих требованиям процесса.

Технические преимущества

- Готовые бухты с металлической проволокой автоматически выстраиваются в очередь для промежуточной передачи во время непрерывной подачи.

- Бухты проволоки укладываются на поддоны и хранятся на основе настраиваемых критериев, таких как время производства, номера партий, вес, спецификации или информация о клиенте.

- Заменяя ручное паллетирование автоматизированным перемещением и хранением, эта система упрощает рабочий процесс, повышает эффективность производства и значительно снижает затраты на рабочую силу.

В оборудовании для обмотки готовых бухт с металлической проволокой, система управления бесперебойно взаимодействует с датчиками, контроллерами и исполнительными механизмами, используя передовые алгоритмы для выполнения следующих функций:

- Настройка и управление режимом упаковки

Система позволяет одновременно настраивать четыре различных режима упаковки. На основе предопределенных условий система автоматически выполняет процесс упаковки, когда продукт соответствует заданным критериям. Эта функция снижает необходимость ручной проверки, сводя к минимуму риск ошибок и оптимизируя как внешний вид продукта, так и качество упаковки. - Сбор и анализ данных

Система собирает данные во время работы и объединяет результаты принятия решений в централизованную систему управления данными. Пользователи могут запрашивать подробные данные, такие как номера заказов, идентификаторы машин, время производства, спецификации продукта и места хранения. - Управление продуктом

Система управления продуктом позволяет выполнять эффективный поиск на основе даты, обеспечивая эффективное и организованное управление всеми обработанными продуктами. - Предупреждения об оборудовании

Функция мониторинга в реальном времени, работающая на основе датчиков, позволяет системе оперативно обнаруживать и сообщать о нестандартных условиях, обеспечивая безопасную и бесперебойную работу оборудования в любое время. - Оптимизация производственного процесса

Система использует точные алгоритмы для непрерывной оптимизации производственного процесса, повышая как эффективность, так и качество продукции.

- Отслеживание работы оборудования

Система обеспечивает мониторинг работы оборудования в реальном времени, гарантируя, что машины работают с оптимальной производительностью. Она помогает выявлять и устранять потенциальные проблемы до того, как они повлияют на производство. - Запись исключений событий и сигналов тревоги

Все исключительные события и информация о сигналах тревоги, возникающие во время работы, регистрируются и отображаются. Это позволяет операторам своевременно принимать меры для поддержания безопасных и стабильных производственных процессов. - Совместное управление несколькими устройствами

Система обеспечивает подключение и совместное управление несколькими модулями подачи и вытяжки. Генерируя и отправляя команды разброса, система оптимизирует производственный процесс, повышая эффективность производства, сокращая затраты на рабочую силу и сводя к минимуму эксплуатационные ошибки.